服務熱線

13905146213

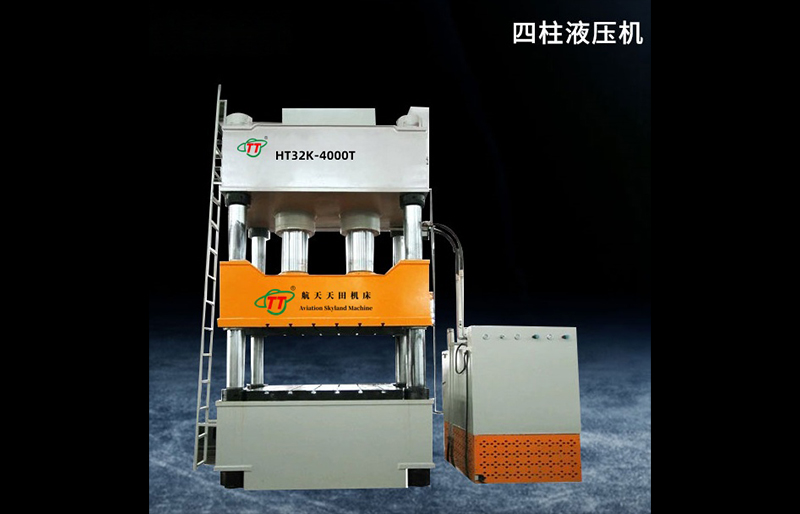

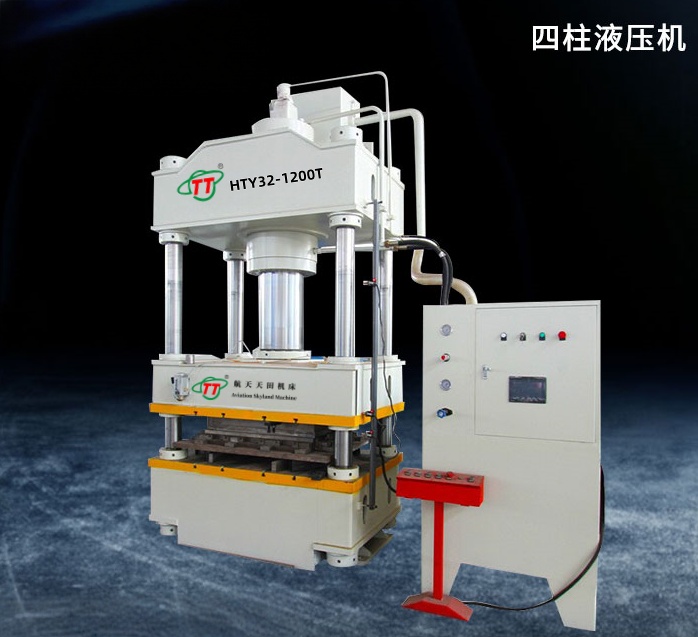

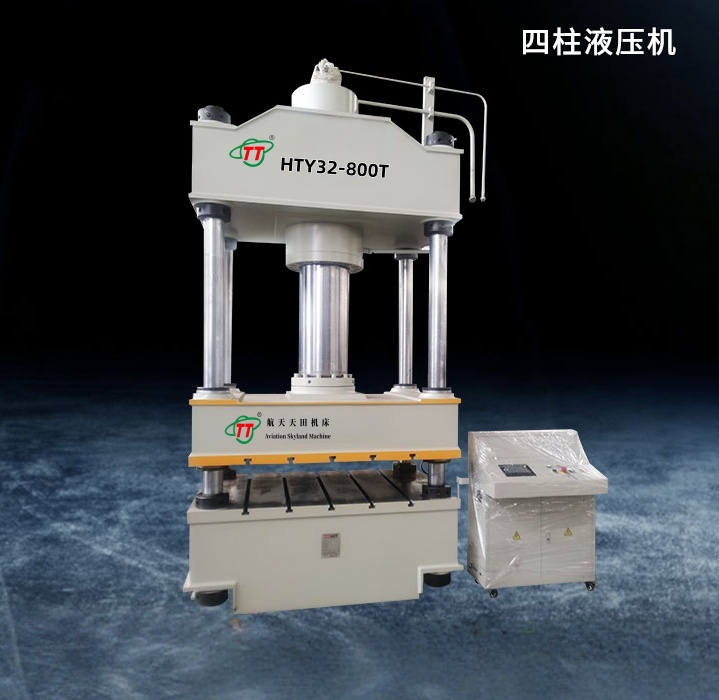

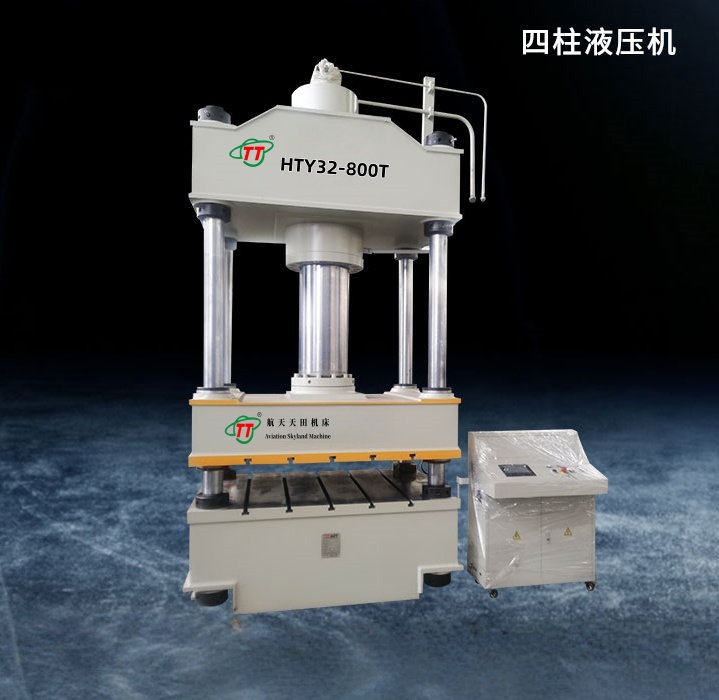

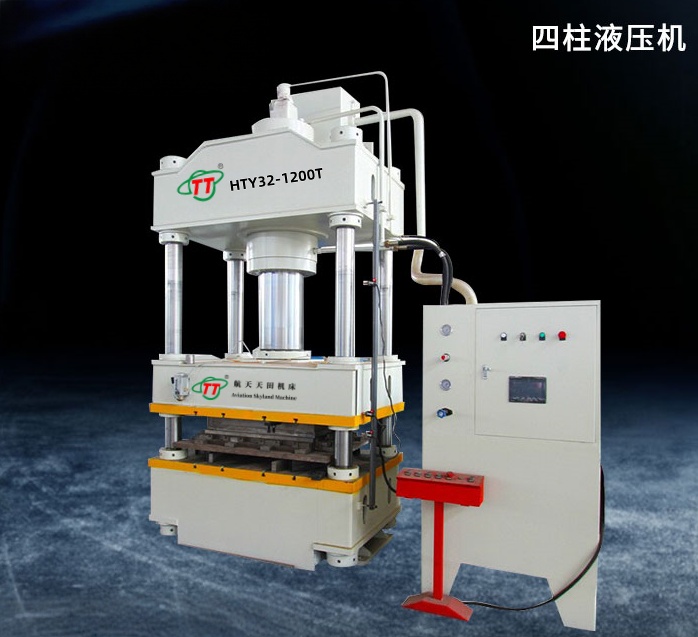

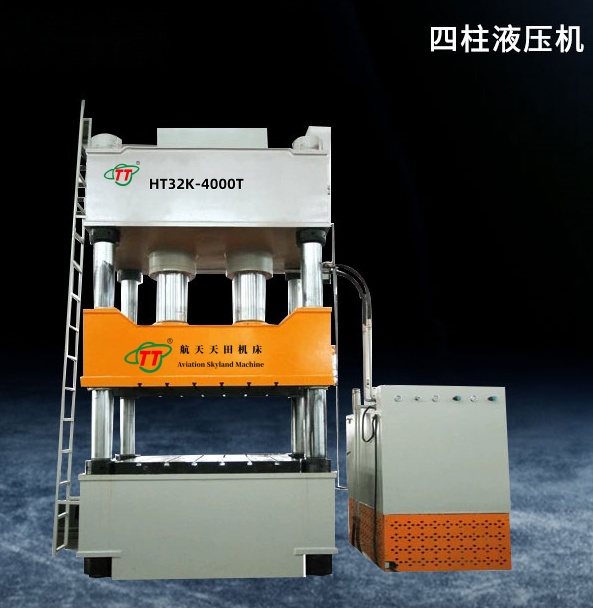

HT28 系列油缸帶頂出的四柱油壓機性能介紹:

一、用途:

HT28系列油缸帶頂出的四柱液壓機適用于可塑性材料的壓制工藝,如沖壓、彎曲、翻邊、薄板拉伸等,還適用于校正、壓裝、粉末制品成型以及非金屬材料的壓制成型。

二、特點:

HT28 油缸帶頂出的四柱油壓機通常具有以下性能特點:

結構堅固穩定:四柱式結構設計,搭配合理的油缸配置,能夠承受較大的工作壓力,運行穩定可靠。機身采用優質材料制造,經過嚴格的加工和處理工藝,具有良好的剛性和強度,可確保長期使用過程中設備的精度和穩定性。

頂出功能實用:配備的油缸頂出裝置,頂出力大小適中,可滿足多種工藝需求。頂出行程可根據實際加工情況進行調整,操作方便。頂出動作平穩,能夠精確控制頂出的位置和力度,保證工件的加工質量和生產效率。

液壓系統高效:采用先進的液壓系統,由性能可靠的油泵、油缸及各種液壓閥等組成。系統具有良好的密封性,可有效防止泄漏,保證液壓油的清潔度,延長液壓元件的使用壽命。液壓系統的壓力、流量可根據工藝要求進行調節,實現快速、穩定的工作循環,提高生產效率。

電氣控制智能:配備智能化的電氣控制系統,操作界面簡潔明了。可實現手動、半自動等多種操作模式,方便操作人員根據不同的加工要求進行選擇。控制系統具有故障診斷和報警功能,能夠及時發現和排除故障,保證設備的正常運行。

安全性能良好:設置了多種安全保護裝置,如急停按鈕、上下限位開關等,可有效防止設備在運行過程中出現意外情況,保障操作人員的人身安全和設備的正常運行。同時,設備的防護欄、防護罩等部件齊全,可避免操作人員接觸到危險部位。

適用范圍廣泛:適用于金屬材料的拉伸、彎曲、翻邊、校正、壓裝等多種加工工藝,也可用于塑料、橡膠等非金屬材料的成型加工。可根據不同的工藝要求,配備相應的模具,滿足不同產品的生產需求。

維護保養方便:設備的結構設計便于維護和保養,各部件的安裝位置合理,易于檢查和維修。液壓系統的元件布局緊湊,便于更換和調整。同時,設備的潤滑系統可自動或手動進行潤滑,減少部件的磨損,延長設備的使用壽命。

本系列液壓機具有繼電器控制和PLC控制兩種電氣控制系統,有調整、手動及半自動三種操作方式,可實現壓和定制兩種工藝方式。定壓成型時及自動回程動作。工作臺中間裝有頂出裝置,除頂出制品外,可作為液壓墊用于反拉伸制件餓成型工藝,其他工作壓力與行程,可根據工藝需要,在規定范圍內調整。

三、HT28 油缸帶頂出的四柱油壓機主要由機身、液壓系統、電氣控制系統等部分組成,其工作原理如下:

動力傳遞:電機驅動油泵運轉,將液壓油從油箱中吸出并加壓,形成高壓油液。高壓油液通過油管輸送到各個液壓元件,為油壓機的工作提供動力。

主油缸工作:當需要進行壓制工作時,電氣控制系統控制相應的電磁換向閥動作,使高壓油液進入主油缸的無桿腔,推動主油缸的活塞下行,從而帶動滑塊(連接在活塞上)向下運動,對放在工作臺上的工件施加壓力,實現壓制工藝。同時,主油缸有桿腔的油液通過電磁換向閥流回油箱。在壓制過程中,可通過調節液壓系統中的溢流閥來控制油液壓力,以滿足不同的壓制力要求。

頂出油缸工作:當壓制完成需要頂出工件時,電氣控制系統控制另一組電磁換向閥動作,使高壓油液進入頂出油缸的無桿腔,推動頂出油缸的活塞向上運動,頂出桿伸出,將工件從模具中頂出。頂出油缸有桿腔的油液則通過電磁換向閥流回油箱。頂出的力度和行程可通過調節相應的壓力閥和行程開關來控制。

回程:壓制和頂出完成后,電磁換向閥再次動作,使主油缸和頂出油缸的油路換向。主油缸的有桿腔進入高壓油液,推動活塞上行,滑塊回程至初始位置;頂出油缸的有桿腔進入高壓油液,使頂出桿縮回至初始位置。此時,油缸無桿腔的油液流回油箱。

保壓與泄壓:在壓制過程中,若需要保持一定的壓力一段時間,液壓系統可通過保壓回路實現。保壓時,油泵停止供油,由蓄能器或單向閥等元件保持系統壓力。當工作完成后,需要對系統進行泄壓,以防止在拆卸模具或進行其他操作時發生危險。泄壓過程通過相應的泄壓閥來實現,緩慢釋放系統中的高壓油液,使系統壓力降至安全范圍。

四、技術參數(Technical Parameters):

| 參數名稱 | 單位 | 四柱液壓機 | ||||||||||||||||

HT 32-40A | HT 32-63 | HT 32-100 | HT 32-100A | HT 32-160 | HT 32-160C | HT 32-200 | HT 32-315 | HT32-400 | HT 32-500 | HT 32-500C | HT 32-630 | HT 32-800 | HT 32-1000 | HT 32-1250 | HT 32-1600 | |||

| 公稱力 | KN | 400 | 630 | 1000 | 1000 | 1600 | 1600 | 2000 | 3150 | 4000 | 5000 | 5000 | 6300 | 8000 | 10000 | 12500 | 16000 | |

| 頂出力 | KN | 120 | 190 | 190 | 190 | 240 | 240 | 400 | 630 | 800 | 1000 | 1000 | 1000 | 1600 | 2000 | 2000 | 2000 | |

| 液體最大工作壓力 | Mpa | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | 25 | |

| 滑塊行程 | mm | 350 | 450 | 600 | 600 | 700 | 700 | 700 | 800 | 800 | 900 | 900 | 900 | 800 | 900 | 900 | 900 | |

| 頂出行程 | mm | 150 | 200 | 200 | 200 | 200 | 200 | 250 | 300 | 300 | 350 | 350 | 350 | 450 | 450 | 450 | 450 | |

| 滑塊下平面至工作臺面最大距離 | mm | 700 | 800 | 900 | 900 | 1000 | 1000 | 1100 | 1250 | 1350 | 1500 | 1500 | 1600 | 1600 | 1600 | 1600 | 1600 | |

| 滑塊行程速度 | 空 程 下 行 | mm/s | 50 | 100 | 22 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 80 | 80 | 80 | 80 |

| 工 作 | mm/s | 25 | 25 | 14 | 16 | 10 | 10 | 18 | 12 | 10 | 15 | 15 | 12 | 12 | 10 | 6-10 | 6-10 | |

| 回 程 | mm/s | 50 | 80 | 50 | 80 | 50 | 50 | 80 | 60 | 45 | 80 | 80 | 50 | 50 | 50 | 45 | 40 | |

| 工作臺尺寸 | 左 右 | mm | 500 | 560 | 680 | 680 | 750 | 1000 | 950 | 1250 | 1200 | 1400 | 2200 | 1400 | 1500 | 1530 | 1700 | 2000 |

| 前 后 | mm | 460 | 500 | 580 | 580 | 640 | 800 | 900 | 1120 | 1200 | 1400 | 1400 | 1200 | 1400 | 1600 | 1600 | 1600 | |

| 機器外形尺寸 | 左 右 | mm | 1160 | 2400 | 2500 | 2500 | 2700 | 2700 | 2825 | 3235 | 3235 | 4060 | 6500 | 4200 | 4800 | 5250 | 5250 | 5800 |

| 前 后 | mm | 900 | 1400 | 1500 | 1500 | 1700 | 1700 | 2600 | 2200 | 2200 | 3525 | 3800 | 4200 | 4000 | 3800 | 3800 | 4000 | |

| 地面上高度 | mm | 2250 | 3100 | 2950 | 3150 | 3400 | 3400 | 3725 | 4295 | 4500 | 4995 | 4740 | 5600 | 6000 | 5800 | 6000 | 6200 | |

| 電機 總功率 | Kw | 4 | 7.5 | 7.5 | 7.5 | 7.5 | 7.5 | 15 | 15 | 15 | 30 | 30 | 45 | 60 | 75.5 | 75.5 | 75.5 | |

| 機器重量 | Kg | 2000 | 3000 | 4000 | 4000 | 6000 | 6000 | 11000 | 14000 | 22000 | 28000 | 38000 | 34000 | 40000 | 48000 | 60000 | 82000 | |

備注:本資料所列數據為參考數據,如與機床實際數據不符,應以機床實際數據為準,

以上參數如有變動,恕不另行通知,本公司保留對此資料的最終解釋權!