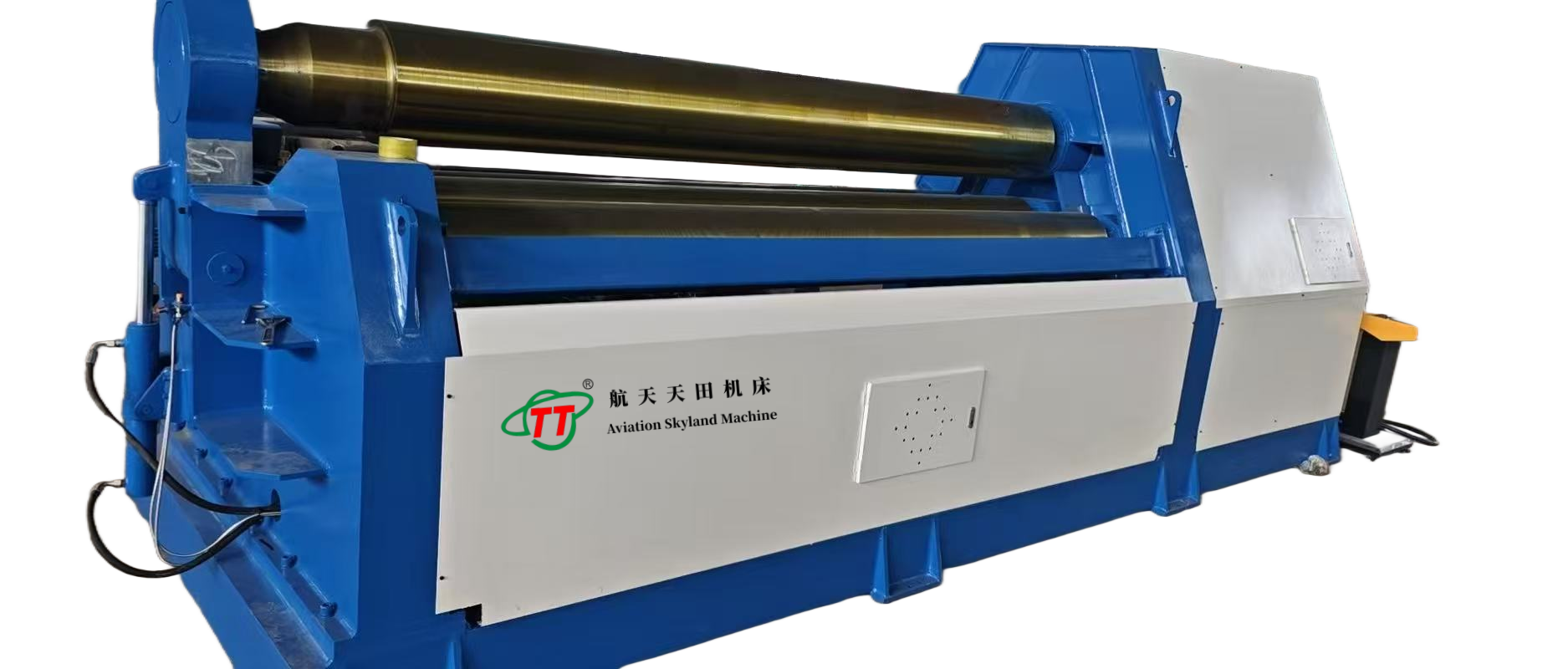

一:HT12W系列CNC數控四輥卷板機具有高精度、高自動化程度等特點,廣泛應用于多個行業,以下是其具體應用行業及性能介紹:

機械制造行業:用于制造各種機械結構件,如機床床身、起重機臂架等。這些部件通常需要高精度的彎曲成型,以保證機械的性能和穩定性。

石油化工行業:可用于制造反應釜、塔器、儲罐等設備。在石油化工生產中,這些設備需要承受高壓、高溫和腐蝕性介質,因此對卷板的精度和質量要求極高。

電力行業:用于制造鍋爐、汽輪機等發電設備的部件,以及輸電線路中的鐵塔等。鍋爐的爐筒等部件需要精確的卷制工藝,以確保其密封性和安全性。

船舶制造行業:船舶的船體結構件,如船板、龍骨等需要通過卷板機進行彎曲成型。數控四輥卷板機能夠滿足船舶制造中對板材彎曲精度和表面質量的嚴格要求,保證船體的強度和穩定性。

金屬結構加工行業:在建筑鋼結構、橋梁結構等領域,數控四輥卷板機用于加工各種形狀的鋼梁、鋼柱等構件。能夠高效地完成大規模的卷板加工任務,提高結構件的加工質量和生產效率。

高精度卷制:采用CNC數控系統精確控制卷制過程,能夠實現對板材彎曲半徑、角度等參數的精確控制,卷制精度可達到 ±0.1mm 以內,滿足各種高精度產品的加工要求。

強大的卷制能力:四輥結構設計使得卷板機能夠承受較大的壓力和扭矩,可卷制厚度從幾毫米到幾十毫米,寬度從幾百毫米到數米的各種板材,適用范圍廣泛。

良好的板形控制:通過對各個輥子的獨立驅動和精確控制,能夠有效控制板材在卷制過程中的變形,減少波浪度、扭曲等缺陷,保證卷制后的板材具有良好的平整度和形狀精度。

自動化程度高:操作人員只需在數控系統中輸入相關參數,卷板機即可自動完成上料、卷制、卸料等一系列操作,減少了人工干預,提高了生產效率和產品質量的穩定性。同時,還具有故障診斷和自動報警功能,方便及時發現和處理問題。

高效生產:具備較高的卷制速度,可根據板材的材質和厚度自動調整卷制速度,大大縮短了加工時間。而且設備的可靠性高,能夠長時間連續運行,提高了生產效率。

二、HT12W系列CNC數控四輥卷板機的工作原理是通過數控系統控制四個輥子的運動,對板材進行彎曲卷制,具體如下:

結構組成:數控四輥卷板機主要由上輥、下輥、側輥和數控系統等組成。上輥位于設備的上部,是卷制板材的主要執行部件;下輥位于上輥下方,起到支撐板材和輔助卷制的作用;兩個側輥對稱分布在上輥和下輥兩側,用于控制板材的邊緣位置和調整卷制曲率。

板材送料:將待卷制的板材放置在卷板機的工作臺上,通過輸送裝置將板材送入卷板機的輥子之間。在送料過程中,板材的位置和姿態由數控系統進行精確控制,確保板材能夠準確地進入卷制區域。

輥子運動控制:數控系統根據預先設定的卷制參數(如彎曲半徑、卷制角度等),分別控制上輥、下輥和側輥的運動。上輥和下輥通過電機驅動進行旋轉,提供卷制板材所需的摩擦力和驅動力,使板材在輥子的作用下逐漸彎曲。側輥則通過液壓或絲杠傳動機構進行水平移動,調整板材兩側的受力情況,從而控制板材的卷制曲率和形狀。在卷制過程中,數控系統實時監測輥子的位置、速度和扭矩等參數,并根據實際情況進行自動調整,以保證卷制精度和質量。

卷制過程:隨著輥子的轉動和側輥的移動,板材在三個輥子的共同作用下逐漸被彎曲成所需的形狀。在卷制初始階段,上輥和下輥對板材施加壓力,使板材產生初步的彎曲;然后,側輥逐漸向內移動,進一步調整板材的彎曲程度,直到達到設定的卷制半徑和角度。在整個卷制過程中,板材始終受到輥子的均勻壓力和摩擦力,從而保證了卷制的精度和表面質量。

板材成型:當板材卷制到預定的形狀和尺寸后,卷板機停止工作,上輥升起,取出卷制好的工件。如果需要對工件進行進一步的加工或調整,數控四輥卷板機還可以進行多次卷制或微調操作,以滿足不同的工藝要求。

輥子結構與作用:數控四輥卷板機主要由上輥、下輥和兩個側輥組成。上輥位于設備的上部,是卷制過程中的主要施壓輥,它可以在垂直方向上進行升降運動,以調整對板材的壓力。下輥位于設備的底部,主要用于支撐板材,并與上輥配合形成對板材的初步彎曲。兩個側輥則分布在板材的兩側,它們可以在水平方向上進行移動,通過調整側輥的位置,能夠控制板材的彎曲半徑和形狀。

板材送料:將待卷制的板材放置在卷板機的工作臺上,通過上料裝置將板材輸送到指定位置。在送料過程中,板材的邊緣需要與卷板機的輥子保持平行,以確保卷制的精度。

預彎階段:板材送料到位后,上輥下降,與下輥一起對板材的兩端進行預彎。預彎的目的是使板材的兩端形成一定的弧度,以便后續的卷制過程能夠順利進行。在預彎過程中,數控系統會根據預先設定的參數,精確控制上輥的下降速度和壓力,以保證預彎的角度和半徑符合要求。

卷制階段:預彎完成后,兩個側輥開始向內側移動,同時上輥繼續施加壓力,使板材在三個輥子的共同作用下逐漸彎曲成所需的形狀。在卷制過程中,數控系統會實時監測板材的彎曲情況,并根據反饋信號自動調整側輥的移動速度和上輥的壓力,以確保卷制的精度和質量。當板材卷制到一定程度后,需要將板材的末端與起始端進行對接,形成一個完整的圓筒或其他形狀的工件。此時,需要精確控制板材的位置和卷制的角度,以保證對接的精度。

校圓階段:卷制完成后,為了提高工件的圓度和精度,需要對卷制后的工件進行校圓。校圓過程中,上輥和側輥會對工件進行輕微的調整和施壓,使工件的圓周度更加均勻,消除可能存在的局部變形和不圓度。

總之,HTC12W系列NC數控四輥卷板機通過數控系統對四個輥子的精確控制,實現了對板材的高精度卷制。這種工作原理使得卷板機能夠適應各種不同材質、厚度和寬度的板材卷制需求,廣泛應用于機械制造、石油化工、電力、船舶制造等多個行業。

二、常用設備的技術參數(Technical parameters of commonly used equipment):

| HT12W四輥卷板機( 程序數控)four-roller plate bending machine (program numerical control- |

| 設備型號

Equipment model | 12X 4000 | 16x X3200 | 20x 2500 | 25X 2000 | 32X 2500 | 32X 4000 | 40x 3200 | 45x 2500 | 50X 2000 | 50X 3200 | 60X 3200 | 70X 3000 | 80x 3200 | 90X 4000 |

| 最大卷板寬度(mm)

Maximum width of rolled plate | 4000 | 3200 | 2500 | 2000 | 2500 | 4000 | 3200 | 2500 | 2000 | 3200 | 3200 | 3000 | 3200 | 4000 |

| 最大卷板厚度(mm)

Maximum thickness of rolled plate | 12 | 16 | 20 | 25 | 32 | 32 | 40 | 45 | 50 | 50 | 60 | 70 | 80 | 90 |

| 最大預彎寬度(mm)

Maximum pre-bending width | 8 | 12 | 16 | 20 | 25 | 25 | 32 | 40 | 42 | 40 | 50 | 60 | 70 | 80 |

| 最大板寬時最小卷筒直徑(mm)

Minimum drum diameter at maximum plate width | 800 | 800 | 800 | 800 | 1500 | 1300 | 1300 | 1300 | 1300 | 1800 | 2000 | 2000 | 2500 | 3000 |

| 板材屈服極限(兆帕)

Yield limit of the plate (MPa) | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 | 245 |

| 上輥直徑(mm)

Diameter of the upper roller | 380 | 380 | 380 | 380 | 520 | 650 | 650 | 650 | 650 | 680 | 700 | 750 | 800 | 900 |

| 下輥直徑(mm)

Diameter of the lower roller | 340 | 340 | 340 | 340 | 500 | 580 | 580 | 580 | 580 | 65O | 680 | 720 | 780 | 880 |

| 側輥直徑(mm)

Diameter of the side roller | 280 | 280 | 280 | 280 | 350 | 480 | 480 | 480 | 480 | 520 | 550 | 600 | 620 | 700 |

| 卷板速度(米/分鐘)

Rolling speed (m/min) | 4.5 | 4.5 | 4.5 | 4.5 | 4 | 4.5 | 4.5 | 4.5 | 4.5 | 4 | 3.5 | 3.5 | 3 | 3 |

| 液壓系統工作壓力(兆帕)

Working pressure of the hydraulic system

(megapascal, MPa) | 16 | 16 | 20 | 20 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 | 16 |

| 主電機功率(千瓦)

Main motor power (kilowatt) | 37 | 37 | 30 | 30 | 45 | 45 | 45 | 45 | 45 | 110 | 121 | 125 | 132 | 180 |

| 外型尺寸(長X寬X高)(米)

Overall dimensions (length * width * height) | 7.6X

2X

2.15 | 6.8x

2X

2.15 | 5.68x

2.38x

3.67 | 5.56X

2X

2.2 | 6.5X

2.76X

3.15 | 12.3X

2.9X

3.4 | 11.5x

2.9x

3.33 | 1.08x

2.9x

3.33 | 10.3x

2.9X 3.33 | 12X

3.2x

3.4 | 7.3X

3.64X

3.8 | 13X

3.5x

3.8 | 13.5x

3.5x

3.8 | 15x

3.8X

4.2 |

本資料所列數據為參考數據,如與機床實際數據不符,應以機床實際數據為準,

以上參數如有變動,恕不另行通知,本公司保留對此資料的最終解釋權!